Как установить начало координат и длину инструмента в системе координат заготовки пятиосного рычажного обрабатывающего центра

Здесь вас ждет новейшая информация, такая как программирование ЧПУ, токарная и фрезерная обработка, общая токарная обработка, новейшие разработки в отрасли, механические видеоролики, технологии производства, обрабатывающие центры, пресс-формы, ЧПУ и т. д.

В процессе многоосной и пятиосной обработки важным этапом является установка начала системы координат заготовки и длины инструмента. Если начало системы координат заготовки и длина инструмента установлены неправильно, это приведет к столкновению инструмента, повреждению оборудования, а последствия будут катастрофическими. Поэтому правильная установка начала системы координат заготовки и длины инструмента – первый шаг к обеспечению безопасного производства. По этому вопросу в учебниках и литературе в настоящее время отсутствует соответствующее обсуждение. В частности, во многих литературных источниках по «наладке инструмента» трехосных станков с ЧПУ значение направления Z в памяти G54 системы координат заготовки. смешивается с данными о длине инструмента и строго не различается. Не рекомендуется использовать станок с пятиосным рычажным механизмом, думая о трехосном фрезерном станке с ЧПУ. Поэтому подробное исследование и обсуждение проводятся ниже.

В реальной работе станков с ЧПУ, чтобы установить систему координат заготовки и данные о длине инструмента, вы должны сначала понять концепции системы координат станка и системы координат заготовки.

Координаты станка присущи самому станку и являются единственными координатами, которые могут распознаваться системой ЧПУ станка, в то время как координаты заготовки являются искусственными, и сам станок с ЧПУ не может распознавать координаты заготовки.

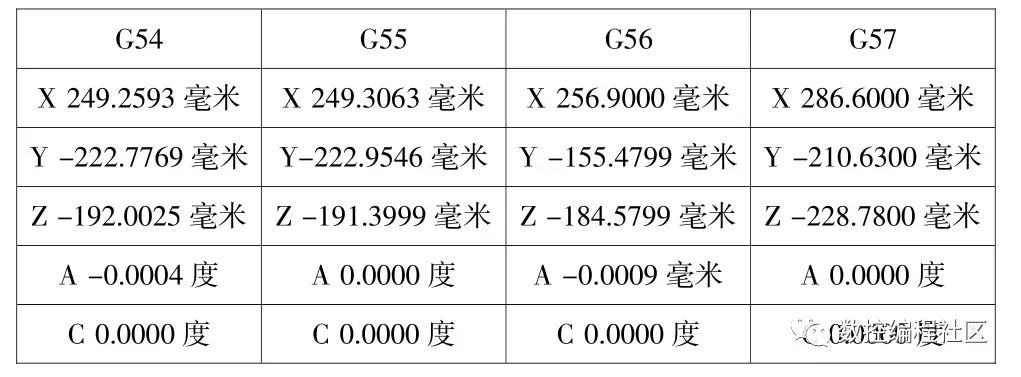

Суть принципа установки начала системы координат заготовки в станке с ЧПУ заключается в нахождении значения начала системы координат заготовки в системе координат станка и сохранении его в памяти G54 или G56, G57. , G58, G59 и другие инструкции. Процесс его поиска обусловлен тем, что многие люди используют фрезы в качестве инструментов для их поиска, поэтому этот процесс называется «настройкой инструмента».

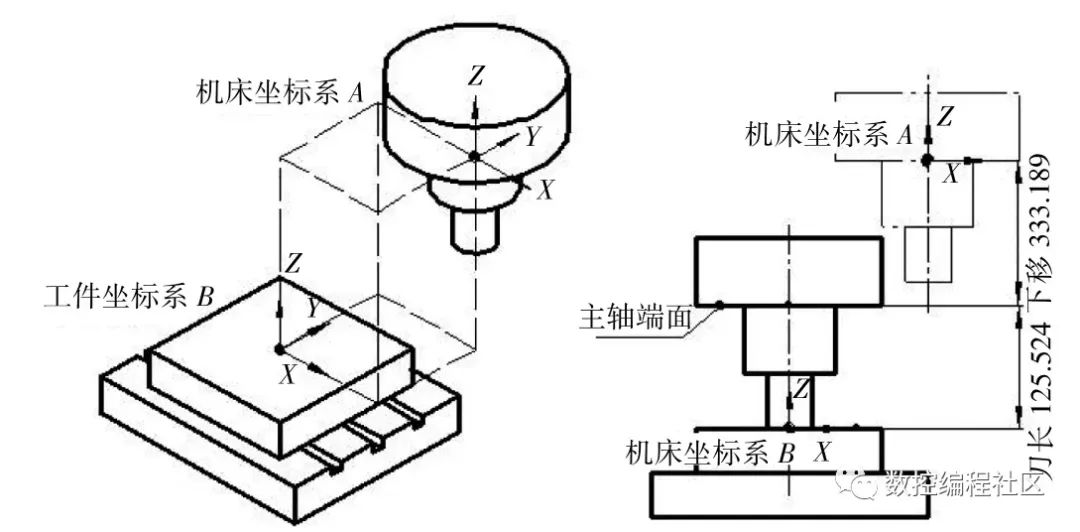

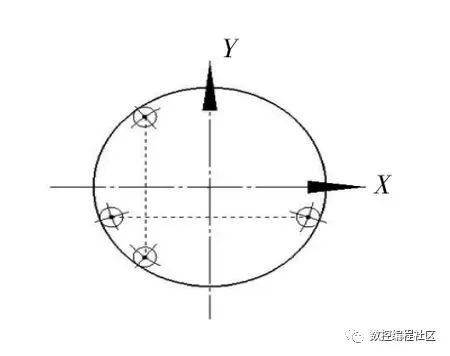

Например, на рисунке 1 точка A является началом системы координат фрезерного станка с ЧПУ или обрабатывающего центра, а точка B является началом системы координат заготовки. Для точки B она имеет значение показания в системе координат станка A. Предположим, что это значение равно (X-368,756 Y-367,543 Z-432,843), сохраните этот набор значений в памяти X, Y, Z в команде системы координат заготовки G54 или G55, G56, G57, G58, G59. , то при выполнении этих инструкций станок вызовет значения в памяти инструкций X, Y и Z для определения координат заготовки.

На рисунке 1 показана взаимосвязь между значением Z начала системы координат заготовки, длиной инструмента и началом системы координат станка, которая будет подробно объяснена ниже.

Прежде всего, должно быть ясно, что в фрезерных станках с ЧПУ и обрабатывающих центрах длина инструмента относится к расстоянию от торца шпинделя до вершины инструмента, и это значение всегда положительное. Длина инструмента на принципиальной схеме на рисунке 1 равна 125,524.

Как показано на рисунке 1, известно, что начало координат A системы координат станка находится в положительном предельном положении трех линейных осей X, Y и Z, а начало координат B системы координат заготовки находится в центре. верхней поверхности квадратной заготовки. Найдите длину инструмента и координаты заготовки. Система B — это значение системы координат станка A.

Рисунок 1. Зависимость между началом системы координат станка, значением Z начала системы координат заготовки и длиной инструмента.

На этой принципиальной схеме «125,524» — это длина инструмента, а «-333,189» — это значение системы координат станка Z, когда инструмент только режет верхнюю поверхность заготовки. Его можно прочитать непосредственно на дисплее. станка, то значение точки B системы координат заготовки. Значение значения направления Z в системе координат станка A составляет:

«-458,713» сохраняется в памяти направления Z в G54 или G56, G57, G58 и G59.

«125.524» хранится в регистре коррекции длины инструмента и вызывается с помощью «G43 H_».

Многие технические специалисты, использующие трехосные фрезерные станки с ЧПУ, рассматривают «-333,189» как исходное значение Z системы координат заготовки при настройке инструментов, вводят его в память Z команды G54 и вводят «0» в адрес «H» компенсатор длины инструмента.

В трехкоординатных станках с ЧПУ существует еще один метод хранения, заключающийся в вводе «0» в Z команды G54 и «-333,189» в адрес «H» компенсатора длины инструмента.

Эти два метода не повлияют на положение вершины инструмента при вызове инструкции «G43 H_», и положение вершины инструмента в направлении оси Z определяется правильно. Поскольку в трехосном фрезерном станке с ЧПУ нет вращающихся осей, таких как A, B и C, ось Z всегда находится в прямом состоянии. Этот метод хранения не влияет на положение кончика инструмента и не будет влиять на него. привести к столкновению инструментов. Однако в станках с многоосной обработкой и станках с ЧПУ с пятиосным рычагом значение Z «-458,713» и длина инструмента «125,524» должны храниться отдельно и не могут быть смешаны и введены, как в трехосных станках. значение Z «-458,713» и длину инструмента «125,524» нельзя смешивать и вводить вместе, как для трехосных станков. В противном случае значение Z «-458,713» и длина инструмента «125,524» могут произойти при столкновении. связь с осью Z и функция следования подсказкам RTCP не могут быть реализованы.

Из соображений безопасности сначала измерьте длину инструмента, значение Z системы координат заготовки B в системе координат станка A и, наконец, измерьте значения X и Y.

3.1 Измерьте длину инструмента

Для измерения длины инструмента необходимо измерить две точки: первая точка — это торец шпинделя, а вторая точка — кончик инструмента. Для измерения длины инструмента можно использовать циферблатный индикатор, устройство настройки оси Z, внешнее устройство предварительной настройки инструмента и т. д. Его можно измерить снаружи или внутри машины. Измерения вне станка не отнимают время станка и могут повысить производительность, но увеличивают стоимость устройства предварительной настройки вне станка. Измерение на станке требует времени использования станка, а производительность ниже, чем измерение вне станка, но при этом нет необходимости добавлять дополнительные инструменты.

3.1.1 Запрессовка торца шпинделя

Как показано на рисунке 2, используется метод измерения длины инструмента с помощью циферблатного индикатора внутри станка. Аккуратно нажмите щуп циферблатного индикатора на торцевую поверхность шпинделя, дайте указателю медленно повернуть небольшой полукруг и остановитесь в положении «40». В это время найдите «относительно фактическую» координату z на панели управления станком и очистите ее. Результат показан на рисунке 4. В целях безопасности и для предотвращения помех инструмента вы можете снять инструмент перед измерением торцевой поверхности шпинделя перед этим шагом.

Рисунок 2. Используйте циферблатный индикатор для измерения торца шпинделя.

Рисунок 3. Используйте циферблатный индикатор для измерения кончика инструмента.

Рисунок 4. После измерения торца шпинделя циферблатным индикатором относительные координаты оси Z очищаются.

3.1.2 Нажмите на кончик инструмента

После измерения торцевой поверхности шпинделя и очистки счетчика загрузите инструмент, как показано на рисунке 3. С помощью циферблатного индикатора измерьте кончик инструмента, чтобы определить положение кончика инструмента. Позвольте указателю медленно повернуть небольшой полукруг и остановиться. в позиции «40». В это время найдите «относительно фактическую» координату z на панели управления станком, как показано на рисунке 5. 179,3999, отображаемое в относительной координате оси Z, представляет собой значение длины инструмента.

В процессе измерения кончика инструмента, поскольку щуп циферблатного индикатора находится в точном контакте с кончиком инструмента, возникнет ошибка в положении щупа, совмещенного с кончиком инструмента. Чтобы уменьшить количество ошибок, вы можете использовать наладчик оси Z для измерения торца шпинделя и кончика инструмента. Наладчик оси Z находится в прямом контакте, что может значительно уменьшить ошибки. Процесс работы с использованием циферблатного индикатора такой же, как и с настройщиком оси Z, разница в том, что при использовании наладчика оси Z указатель манометра прижимается к «0». Длина инструмента, измеренная с помощью наладчика оси Z, является более точной, но новички могут легко случайно раздавить измеритель.

Данные о длине других ножей также можно измерить таким же способом.

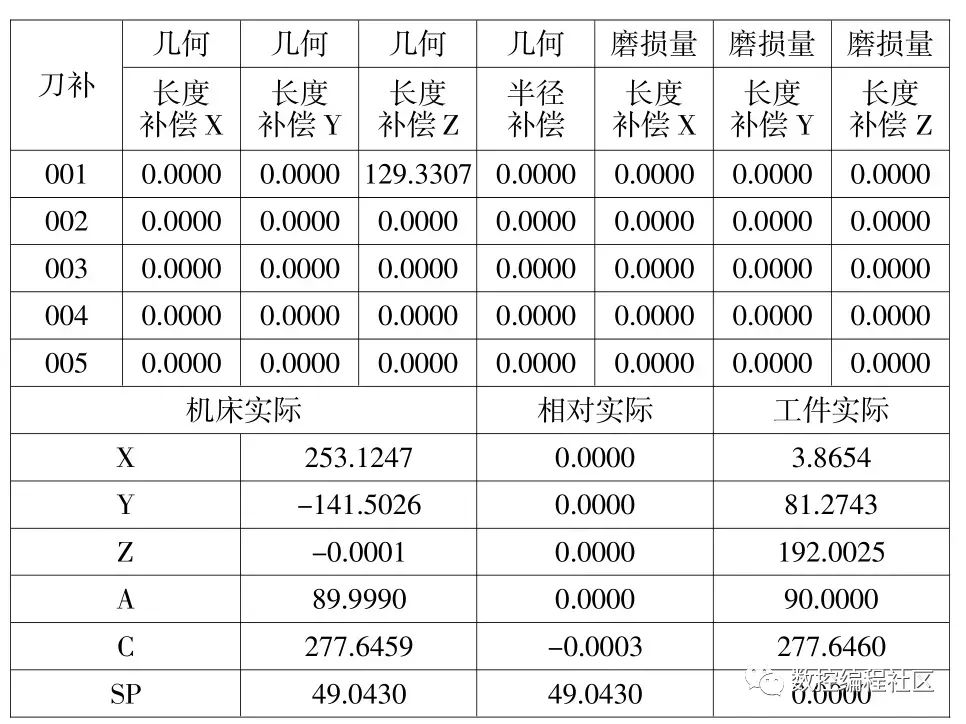

3.2 Хранение данных о длине инструмента

После измерения данных длины инструмента они сохраняются в памяти Z коррекции длины инструмента. В трехосном фрезерном станке с ЧПУ значение в памяти Z компенсации длины инструмента может быть отрицательным значением, но в пятиосном станке значение в памяти Z компенсации длины инструмента должно быть положительным значением и отрицательным. значения вводить нельзя, иначе произойдет серьезная авария. Как показано на рисунке 5, данные измеренной длины инструмента 179,3999 могут быть введены в регистр компенсации длины № 2. При программировании вы можете использовать команду T и команду компенсации длины инструмента G43 для вызова инструмента, например «T02 M06; G43H2G01Z50.0F500». При использовании обратите внимание на правильность координат и кода, чтобы избежать несчастных случаев со столкновением инструментов. .

Рисунок 5. После измерения кончика инструмента циферблатным индикатором относительная координата оси Z показывает 179,3999.

3.3 Измерьте значение направления Z системы координат заготовки.

После измерения данных длины инструмента можно измерить значение направления Z системы координат B заготовки в системе координат A станка. Как показано на рисунке 6, шпиндель вращается на низкой скорости, а генератор импульсов маховика медленно перемещает ось Z вниз так, что кончик инструмента едва касается верхней поверхности заготовки, а затем останавливается. В это время координата станка снижается. На дисплее станка отображается значение Z «- 49,3801». Это число, которое необходимо запомнить.

Тогда значение направления Z точки B в системе координат заготовки в системе координат станка A составляет: -49,3801-179,3999=-228,78. Тогда «-228,78» можно сохранить в памяти направления Z в G54 или G56, G57, G58 и G59. Как показано на рисунке 7, значение направления Z «-228,7800» хранится в регистре G57.

Рисунок 7. Значение направления Z -228,7800 хранится в регистре G57.

Здесь необходимо отметить, что «медленно покачивайте ось Z вниз с помощью генератора импульсов маховика так, чтобы кончик инструмента только коснулся верхней поверхности заготовки, а затем остановился». Такая операция будет иметь большую погрешность. Чтобы уменьшить ошибку, вы можете разместить наладчик оси Z на верхней поверхности заготовки. В это время шпиндель не может вращаться. Пусть кончик инструмента медленно нажимает на верхнюю поверхность наладчика оси Z до тех пор, пока он не начнет вращаться. указатель указывает на «0». Тогда в это время расстояние от кончика инструмента до верхней поверхности заготовки составляет 50. мм, предполагая, что значение координаты станка Z равно «-10,256», когда указатель установщика оси Z указывает на «0», тогда значение направления Z точки B в системе координат заготовки в системе координат станка A составляет: - 10.256-179.3999-50.00=-239.6559 . Таким образом, использование устройства настройки оси Z может повысить точность измерений.

В пятиосных станках данные длины инструмента и данные оси Z системы координат заготовки должны четко различаться и храниться отдельно. Их нельзя смешивать.

3.4 Измерьте значения X и Y положения центра заготовки.

После измерения данных длины инструмента и данных оси Z системы координат заготовки можно измерить данные положения центра заготовки.

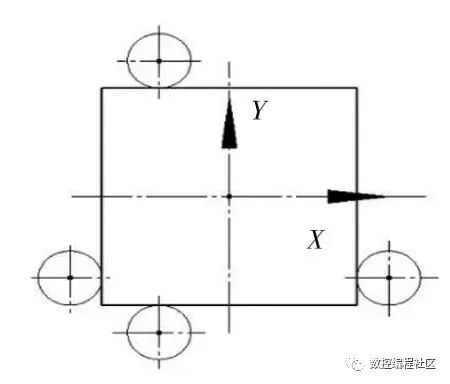

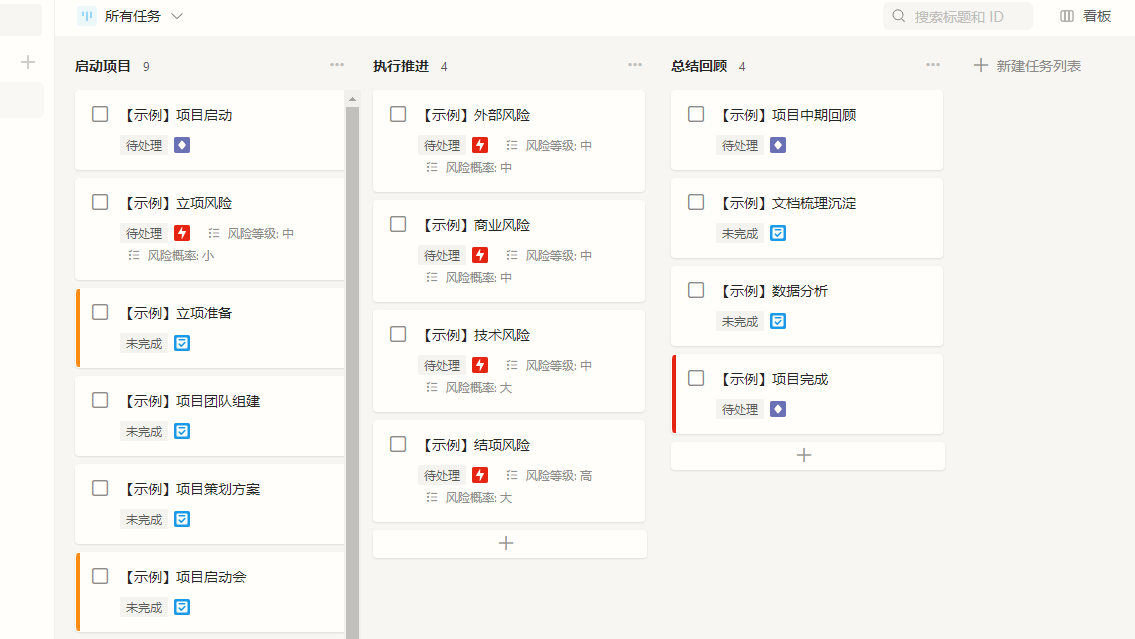

Если система координат заготовки центрирована, обычно используется метод двустороннего центрирования. В инструментах для подрезки обычно используются эксцентриковые механические или электронные устройства для обнаружения кромок. Центрирование может выполняться вручную с помощью эксцентрикового механического искателя кромок или автоматически с помощью электронного искателя кромок, такого как RENISHAW. Принципы ручного и автоматического центрирования одинаковы. Принцип центрирования показан на рисунке 8 и рисунке 9. Касаются двух точек каждая в направлениях X и Y, и вычисляется промежуточное значение.

Рисунок 8. Принципиальная схема центрирования квадрата.

Рисунок 9. Принципиальная схема кругового центрирования.

Для обрабатывающих центров с пятиосным рычагом, если положение центра вращения стола было найдено при отладке станка, его можно использовать напрямую, без повторного поиска.

После получения данных о положении X и Y нулевой точки системы координат заготовки их можно сохранить в памяти X и Y G54 или G56, G57, G58 и G59. В обрабатывающем центре с пятиосным рычагом различные данные о длине инструмента должны храниться в регистре компенсации длины инструмента, а различные данные и программные коды должны использоваться совместно, в противном случае могут произойти серьезные несчастные случаи со столкновением инструментов.

В режиме работы MDI запустите следующую программу в одном блоке:

При выполнении вышеуказанной программы коррекция быстрой подачи должна быть переведена в более медленное состояние. Оператор должен всегда следить за правильным положением кончика инструмента, делать прогнозы и немедленно останавливаться в случае возникновения проблемы. Ожидаемый кончик инструмента этой программы должен остановиться на высоте 50 мм над центром заготовки. В противном случае проверьте причину.

Суть принципа задания начала системы координат заготовки в пятиосном рычажном обрабатывающем центре заключается в нахождении значения начала системы координат заготовки в системе координат станка и сохранении его в памяти G54 или G56, G57, G58, G59 и другие инструкции. Значение коррекции на длину инструмента нельзя смешивать со значением Z системы координат заготовки. Значение коррекции на длину инструмента и значение Z системы координат заготовки должны храниться отдельно. Измерение с помощью наладчика оси Z будет более точным. Измеренные данные должны быть проверены перед использованием. Представленный в статье метод проверен правильно на основных отечественных и зарубежных пятикоординатных станках с ЧПУ и является универсальным. В число проверенных станков с пятиосным рычажным механизмом с ЧПУ входят немецкие станки Demagee (система с ЧПУ SIEMENS), швейцарские станки Mikron GF (система с ЧПУ HEIDENHAIN), станки Wuhan Hi-Tech Machine Tool (система с ЧПУ Huazhong) и т. д.

На этот раз полностью поймите протокол ZooKeeper.

Реализуйте загрузку файлов с использованием минимального WEB API.

Демо1 Laravel5.2 — генерация и хранение URL-адресов

Spring boot интегрирует Kafka и реализует отправку и потребление информации (действительно при личном тестировании)

Мысли о решениях по внутренней реализации сортировки методом перетаскивания

Междоменный доступ к конфигурации nginx не может вступить в силу. Междоменный доступ к странице_Page

Как написать текстовый контент на php

PHP добавляет текстовый водяной знак или водяной знак изображения к изображениям – метод инкапсуляции

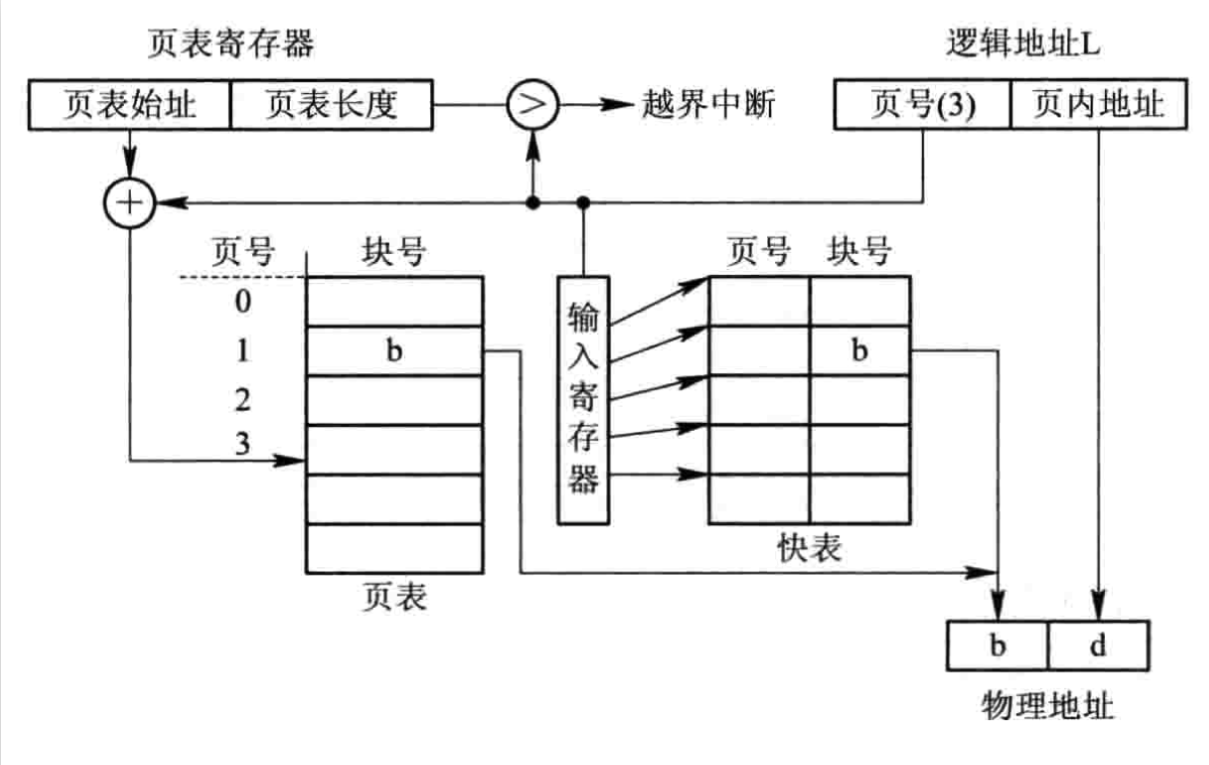

Интерпретация быстрой таблицы (TLB)

Интерфейс WeChat API (полный) — оплата WeChat/красный конверт WeChat/купон WeChat/магазин WeChat/JSAPI

Преобразование Java-объекта в json string_complex json-строки в объект

Примените сегментацию слов jieba (версия Java) и предоставьте пакет jar

matinal: Самый подробный анализ управления разрешениями во всей сети SAP. Все управление разрешениями находится здесь.

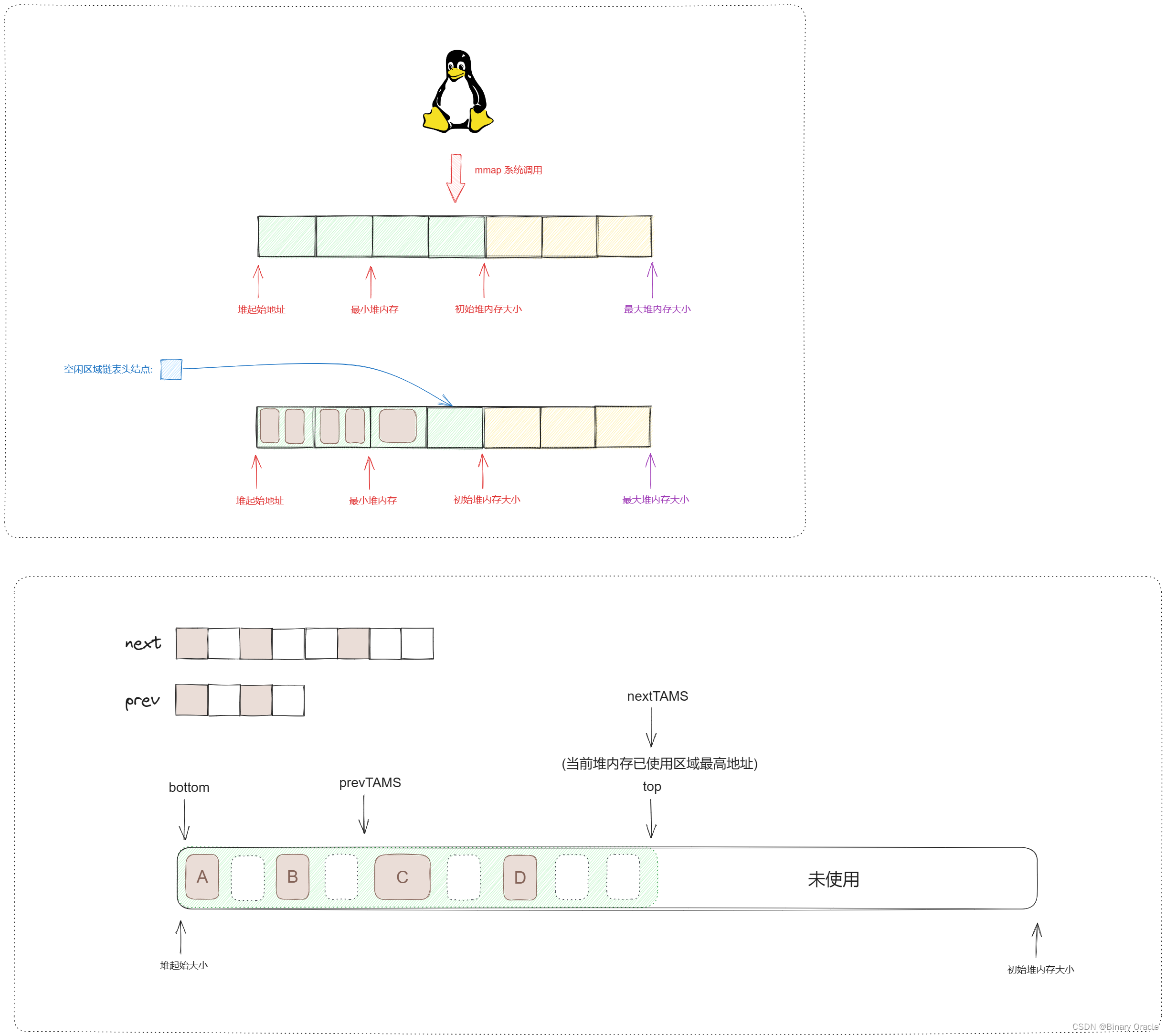

Коротко расскажу обо всем процессе работы алгоритма сборки мусора G1 --- Теоретическая часть -- Часть 1

[Спецификация] Результаты и исключения возврата интерфейса SpringBoot обрабатываются единообразно, поэтому инкапсуляция является элегантной.

Интерпретация каталога веб-проекта Flask

Что такое подробное объяснение файла WSDL_wsdl

Как запустить большую модель ИИ локально

Подведение итогов десяти самых популярных веб-фреймворков для Go

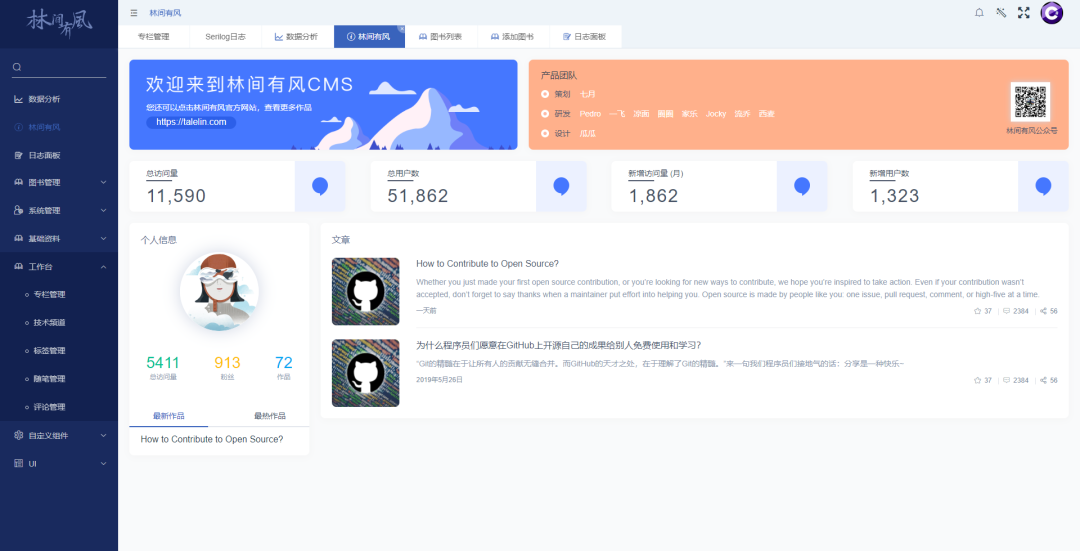

5 рекомендуемых проектов CMS с открытым исходным кодом на базе .Net Core

Java использует httpclient для отправки запросов HttpPost (отправка формы, загрузка файлов и передача данных Json)

Руководство по развертыванию Nginx в Linux (Centos)

Интервью с Alibaba по Java: можно ли использовать @Transactional и @Async вместе?

Облачный шлюз Spring реализует примеры балансировки нагрузки и проверки входа в систему.

Используйте Nginx для решения междоменных проблем

Произошла ошибка, когда сервер веб-сайта установил соединение с базой данных. WordPress предложил решение проблемы с установкой соединения с базой данных... [Легко понять]

Новый адрес java-библиотеки_16 топовых Java-проектов с открытым исходным кодом, достойных вашего внимания! Обязательно к просмотру новичкам

Лучшие практики Kubernetes для устранения несоответствий часовых поясов внутри контейнеров

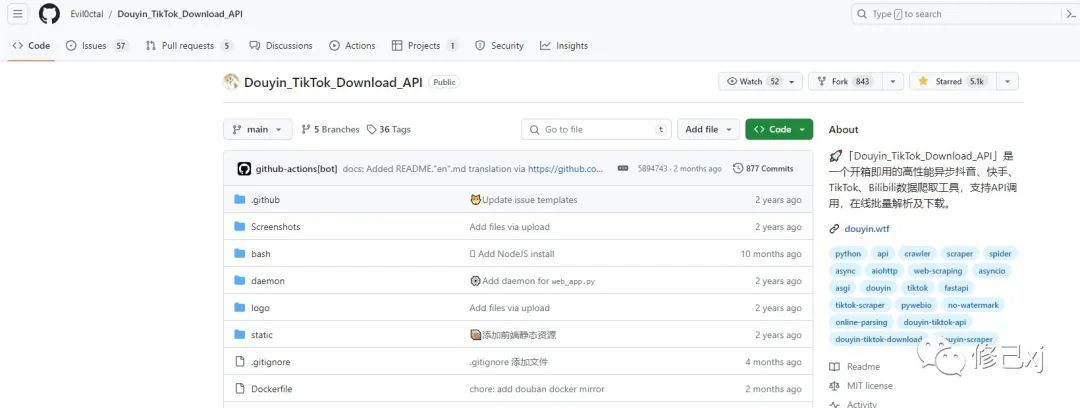

Введение в проект удаления водяных знаков из коротких видео на GitHub Douyin_TikTok_Download_API