Что такое стальная сетка SMT

Эта статья представляет собой статью, в которой подробно представлена стальная сетка SMT.,здесь,ты научишьсяSMTОпределение стальной сетки、Классификация стальной сетки SMT、Объяснение терминов, связанных со стальной сеткой SMT、Конструкция отверстия из стальной сетки SMT、Знакомство с материалами и методами изготовления.

один、Что такое стальная сетка SMT?

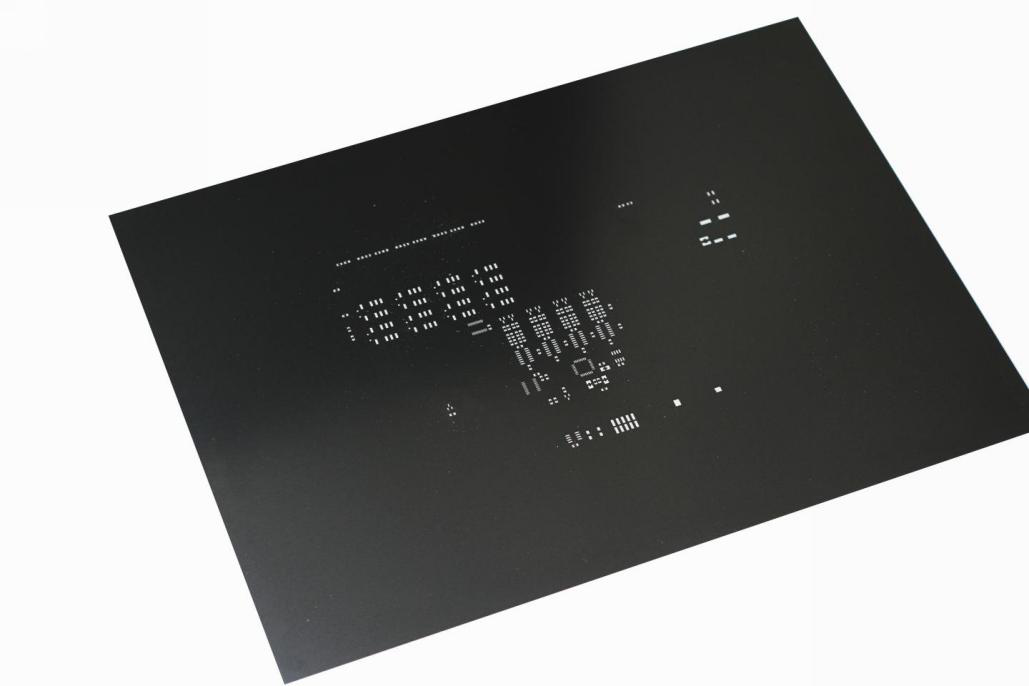

1. Стальная сетка SMT, также называемая SMT. Stencil,Профессиональное название — «шаблон».,Наиболее широко используется нержавеющая сталь.,Обычно известный как стальная сетка;даповерхностное крепление SMTпринадлежащийодин В ходе одного процесса паяльная паста наносится наPCBШаблон на плате。

2. Поскольку перед наклеиванием SMT требуется шелкография, диафрагма, используемая при печати паяльной пасты (полужидкой и полутвердой паяльной пасты) или красного клея на голой плате печатной платы, представляет собой стальную сетку SMT.

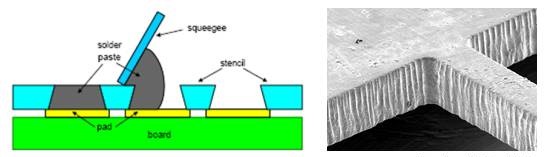

3. Стальная сетка для печатных плат представляет собой тонкую стальную пластину с множеством отверстий для прокладок. Эти пустые позиции точно такие же, как и позиции контактных площадок печатной платы. Эта штука используется для автоматического или полуавтоматического прикрепления чипов на машине. Накройте плату стальной сеткой, а затем нанесите паяльную пасту (вязкий припой) так, чтобы на контактных площадках платы был припой (стальная сетка имеет отверстия только на контактных площадках, поэтому в других местах припоя нет); затем поставьте компоненты на Superior. Затем поместите его в паяльный аппарат и нагрейте, чтобы припаять.

4. Стальная сетка для печатных плат представляет собой печатную плату с большим количеством микросхем. При сварке чип-резисторов и конденсаторов для машинной сварки необходимо использовать паяльный аппарат. Перед сваркой необходимо нанести паяльную пасту на контактные площадки компонентов чипа. Для этого необходимо сделать стальную сетку на каждой контактной площадке чипа. Таким образом, когда вы используете машину для чистки припоя. паста. Во всех отверстиях паяльная паста будет вытекать на печатную плату, а затем компоненты будут прикреплены и, наконец, помещены в паяльный аппарат для оплавления. Если на печатной плате есть компоненты микросхемы, она должна быть изготовлена из стальной сетки.

5. Так называемое открытие трафарета — это создание трафарета на основе файла Gerber, который обычно представляет собой слой верхней вставки и слой нижней вставки файла печатной платы.

6. Стальная сетка SMT обычно изготавливается из стальных листов толщиной 0,12 мм и подвергается лазерной полировке. Цена составляет около 500 юаней за штуку.

Классификация стальной сетки SMT

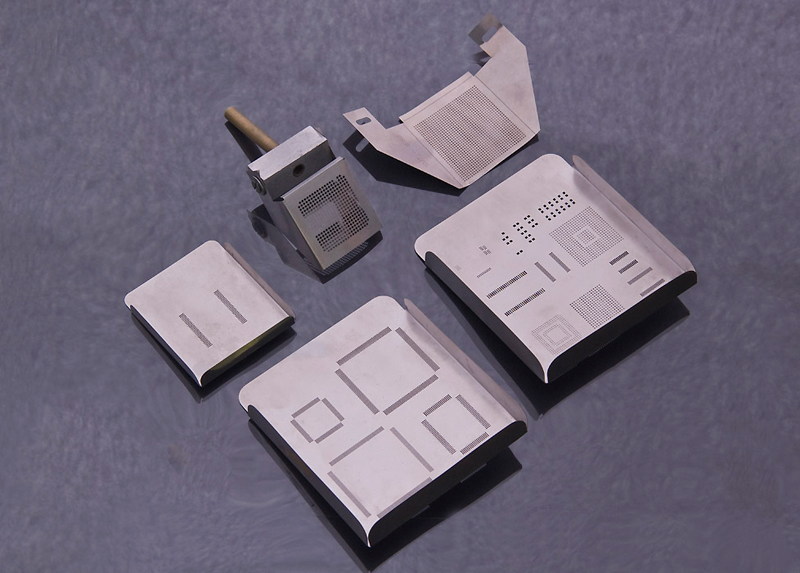

По назначению:шаблон для печати олова、Печать шаблона клея、Шаблон переделки BGA、Шаблон для посадки шариков BGA

По технологии:шаблон коррозии、лазерный шаблон、Шаблон для гальванопластики、Шаблон смешанной технологии

По материалу:шаблон из нержавеющей стали、латунный шаблон、Шаблон из твердого никеля、Полимерный шаблон

2. Объяснение терминов, связанных со стальной сеткой SMT.

Все термины и определения, используемые в этом документе, соответствуют IPC-T-50. Определения, отмеченные звездочкой (*), взяты из МПК-Т-50. Другие конкретные термины и определения, важные для обсуждения этой темы, приведены ниже:

2.1. Апертура: канал, открытый на листе шаблона.

2.2. Соотношение сторон и соотношение площадей: Соотношение сторон = ширина проема/толщина шаблона, соотношение площадей = площадь нижней части проема/площадь стены проема.

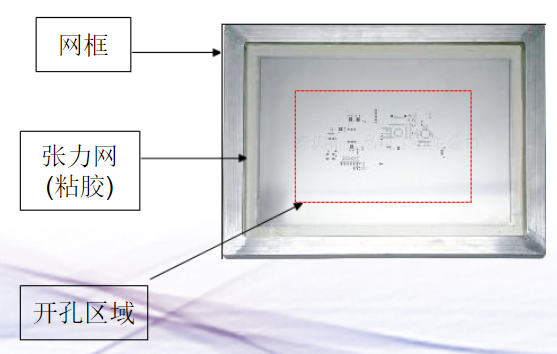

2.3. Проволочная сетка (бордюр): Проволочная сетка из полимера или нержавеющей стали, натянутая по периметру листа. Его функция — удерживать лист в прямом и прочном состоянии. Проволочная сетка находится между листом и рамой и соединяет их.

2.4. Печатающая головка, запечатанная паяльной пастой.: Головка трафаретного принтера, которая удерживает в одном сменном компоненте лезвия ракеля и камеру под давлением, заполненную паяльной пастой.

2.5. Фактор травления (Фактор травления): Фактор травления = глубина травления/длина бокового травления в процессе травления.

2.6. Ориентиры: контрольные точки на шаблоне (других печатных платах), используемые для визуальной идентификации системы на печатной машине для калибровки печатной платы и шаблона.

2.7. Компоненты BGA с малым шагом/компоненты CSP Пакет BGA с мелким шагом/Chip Scale (CSP): BGA (матрица шариковых решеток) с шагом выступа шариков припоя менее 1 мм [39 мил], когда область корпуса BGA/голый чип площадь ≤ 1,2, также известная как CSP (устройство для масштабирования чипов).

2.8. Технология Fine-Pitch (FPT)*: технология поверхностной сборки, при которой межосевое расстояние между паяемыми концами компонентов составляет ≤0,625 мм [24,61 мил].

2.9. Фольга: Фольга, используемая для изготовления шаблонов.

2.10. Рамка: Устройство для фиксации шаблона. Каркас может быть полым или литым из алюминия, а фиксация опалубки осуществляется путем неразъемного приклеивания сетки к каркасу клеем. Некоторые опалубки можно крепить непосредственно к раме с помощью натяжной опалубки, что устраняет необходимость в проволочной сетке или постоянном зажиме для крепления опалубки к раме.

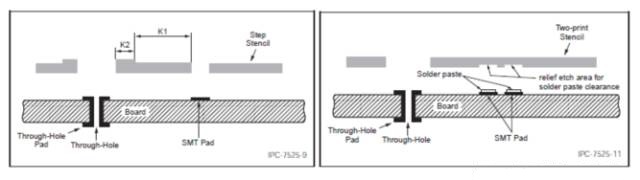

2.11、НавязчивыйПроцесс пайки оплавлением (Intrusive Пайка): Интрузивную пайку оплавлением также называют процессом вставки в отверстие для сквозных компонентов, процессом «штифт в отверстии» или процессом пайки с погружением штифта (штифт в пасту).

2.12. Модификация проемов: процесс изменения размеров и формы проемов.

2.13. Наложение печати. Этот тип шаблона имеет отверстия большего размера, чем контактные площадки или кольца на печатной плате.

2.14. Контактная площадка: Металлизированная поверхность печатной платы, используемая для электропроводности и физического соединения компонентов поверхностного монтажа.

2.15. Ракель: паяльная паста эффективно раскатывается по поверхности шаблона резиновым или металлическим скребком и заполняет отверстия. Обычно ракель устанавливается на печатающую головку под таким углом, что печатный край ракеля во время печати попадает за печатающую головку и продвигающуюся поверхность ракеля.

2.16: Стандартное устройство BGA: массив шариков с расстоянием между шариками припоя 1 мм [39 мил] или больше.

2.17. Трафарет: Инструмент, состоящий из рамки, экрана и листа с множеством отверстий. С помощью этого инструмента на печатную плату переносится паяльная паста, клей или другой носитель.

2.18. Ступенчатый трафарет: шаблон с толщиной листа более одного уровня.

2.19. Технология поверхностного монтажа (SMT)*: Электрическое соединение компонентов представляет собой технологию сборки схемы, которая проводит ток через поверхность проводящей площадки.

2.20. Технология сквозных отверстий (THT)*: Электрическое соединение компонентов представляет собой технологию сборки схем, которая проводит ток через сквозные токопроводящие отверстия.

2.21. Технология сверхтонкого шага (Технология сверхтонкого шага): Технология поверхностной сборки, при которой межцентровое расстояние между паяемыми концами компонентов составляет ≤0,40 мм [15,7 мил].

3. Материалы для производства стальной сетки SMT

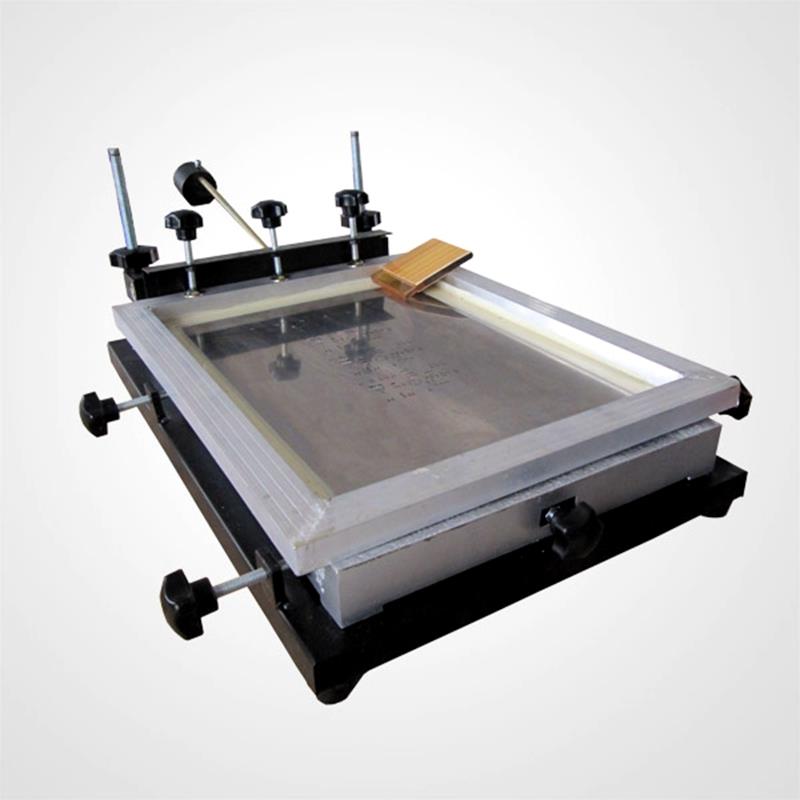

1. Рамка экрана

Рама экрана разделена на подвижную и фиксированную рамку. Подвижная рама экрана устанавливает стальной лист непосредственно на раму, а фиксированную рамку экрана можно использовать повторно для покрытия сетки экрана. рамку экрана, а последнюю продеваем через Фикс с помощью клея. Легче добиться равномерного натяжения стального листа с помощью фиксированной рамы сита, обычно это натяжение составляет 35–48 Н/см2. (Допустимое натяжение стандартной фиксированной рамы экрана составляет 35-42 Ньютона).

Размер рамки определяется в соответствии с требованиями принтера для паяльной пасты. На примере принтера для паяльной пасты DEK265 и модели принтера для паяльной пасты MPM UP3000 размер рамки составляет 29X29 дюймов (735X735 мм), он изготовлен из алюминия. Сплав, характеристики профиля рамы составляют 1,5X1,5 дюйма, в качестве примера можно привести полуавтоматическую машину для печати паяльной пасты, размер рамы составляет около 22X26 дюймов (560X650 мм), базовая модель трафарета: (CM) 20*30 30*40 37*47 42*52 50*60 55*65 23″*23″ 29″*29″ Обычная толщина: (ММ) 0,05 (редко используется) 0,08 (редко используется) 0,10 0,12 0,13 0,15 0,18 0,20… ….

2. Сетка

Сетка используется для фиксации стального листа и рамы экрана и может быть разделена на проволочную сетку из нержавеющей стали и сетку из полимерного полиэстера. Обычно используется проволочная сетка из нержавеющей стали размером около 100 меш, которая может обеспечить стабильное и достаточное натяжение. Однако после слишком длительного использования проволочная сетка из нержавеющей стали легко деформируется и теряет натяжение, поэтому для летучих органических веществ часто используется проволочная сетка из нержавеющей стали; материя, которую нелегко деформировать и которая имеет длительный срок службы.

3. Тонкие ломтики

При выборе материалов для опалубки из стальной сетки SMT необходимо учитывать такие факторы, как жесткость, коррозионная стойкость, пластичность и коэффициент теплового расширения самого материала, которые напрямую влияют на срок службы опалубки (коррозия шаблона, деформация и деформация сетки). Обычные материалы для опалубки из стальной сетки включают оловянно-фосфорную бронзу, нержавеющую сталь и никель-хромовый сплав, среди которых наиболее распространенной является нержавеющая сталь. То есть медные листы, листы нержавеющей стали, никелевые сплавы, полиэфирные материалы и т. д. используются для открытия отверстий. В опалубке обычно используются импортные высококачественные листы из нержавеющей стали 301/304, которые благодаря своим превосходным механическим свойствам значительно продлевают срок службы опалубки.

4. Клей

Клей, используемый для склеивания рамы экрана и стальных листов, играет большую роль в шаблоне. Его можно использовать специально в соответствии с условиями использования различных клиентов. Этот клей может сохранять прочную адгезию и противостоять сложной очистке различными чистящими средствами.

4. Спецификации процесса производства стальной сетки SMT

1. Верх и низ отверстия имеют трапециевидную форму, а верхнее отверстие обычно на 1–5 мил больше нижнего, что способствует высвобождению паяльной пасты;

2. Погрешность размера отверстия составляет около 0,3–0,5 мил, а точность позиционирования менее 0,12 мил;

3. Цена дороже, чем химическое травление, и дешевле, чем гальванопластика;

4. Стенка отверстия не такая гладкая, как у шаблона для гальванопластики;

5. Обычно толщина шаблона составляет 0,12–0,3 мм;

6. Обычно рекомендуется печатать компоненты с шагом 20 мил или меньше.

5. Требования к конструкции отверстий при производстве стальной сетки SMT.

1. Общий принцип: В соответствии с требованиями руководства по проектированию трафарета IPC-7525, чтобы обеспечить плавное высвобождение паяльной пасты из отверстий трафарета на площадки печатной платы.

Элементы конструкции стальной сетки SMT:

- Форма данных

- Требования к методу процесса

- Требования к материалам

- Требования к толщине материала

- Рамочные требования

- Требования к формату печати

- Требования к отверстию

- Другие требования к процессу

2. Советы по проектированию проемов из стальной сетки (шаблон SMT):

1) Для микросхем IC/QFP с мелким шагом, чтобы предотвратить концентрацию напряжения, лучше всего закруглить углы на обоих концах; то же самое относится и к деталям BGA и 0400201 с квадратными отверстиями;

2) Лучший способ предотвратить появление капель припоя на компонентах чипа — использовать метод утопленного отверстия, который может эффективно предотвратить появление надгробий компонентов.

3) При проектировании стальной сетки ширина отверстия должна обеспечивать плавное прохождение четырех крупнейших шариков припоя.

3. Подготовка данных перед проектированием шаблона стальной сетки SMT.

Перед проектированием опалубки из стальной сетки необходимо подготовить некоторую информацию:

- При наличии разводки печатной платы ее необходимо предоставить согласно плану размещения:

(1) Слой контактной площадки (PADS), на котором расположены компоненты патча (SMD), содержащие метку;

(2) Слой шелкографии (SILK), соответствующий контактной площадке компонента для монтажа чипа;

(3) Верхний слой (TOP), включая границу печатной платы;

(4) Если это головоломка, необходимо предоставить схему головоломки.

- Если макета печатной платы нет, вам необходимо иметь образец печатной платы, пленку или отсканированное изображение в соотношении 1:1 с образцом печатной платы, включая:

(1) Настройки маркировки, данные формы печатной платы и положение площадок компонентов патча и другая информация. Если это панель, необходимо указать стиль панели;

(2) Должна быть указана сторона печати.

Производители стальной сетки SMT принимают следующие три формата данных для изготовления шаблонов:

1. Файлы проекта, созданные с помощью программного обеспечения для проектирования печатных плат, обычно имеют суффикс *.PCB;

2. Файл GERBER или файл CAM, экспортированный из файла печатной платы;

3. Файл САПР, суффиксное имя: *.DWG;

Как правило, информация, которую производители стальной сетки требуют от клиентов для изготовления шаблонов, обычно включает в себя следующие уровни:

1. Слой печатной платы (включая полную информацию для изготовления шаблонов)

2. Слой шелкографии на печатной плате (подтвердите тип компонента и поверхность печати)

3. Слой патча печатной платы (открывающий слой для шаблона)

4. Слой паяльной маски на печатной плате (используется для подтверждения положения открытой площадки на печатной плате)

5. Сверление слоя печатной платы (используется для подтверждения расположения вставных компонентов и сквозных отверстий, которых следует избегать)

4. При проектировании отверстия трафарета следует учитывать возможность отделения паяльной пасты, которая определяется тремя факторами:

1) Отношение ширины к толщине/соотношение площади проема: Соотношение ширины к толщине: отношение ширины проема к толщине стальной сетки. Коэффициент площади: Отношение площади отверстия к площади поперечного сечения стенки отверстия. Для получения хорошего эффекта извлечения из формы отношение ширины к толщине должно быть больше 1,5, а соотношение площади должно быть больше 0,66.

При проектировании отверстий в стальной сетке нельзя слепо следовать соотношению ширины к толщине или соотношению площади и игнорировать другие технологические аспекты, такие как непрерывное олово, множественное олово и т. д. Кроме того, для компонентов чипов с номерами выше 0603 (1608) нам следует больше подумать о том, как предотвратить появление оловянных шариков.

2) Геометрическая форма боковой стенки отверстия; нижнее отверстие сетки должно быть на 0,01 мм или 0,02 мм шире верхнего отверстия, то есть отверстие должно иметь форму перевернутого конуса, чтобы облегчить неэффективный выброс. паяльной пасты и сократите время очистки трафарета. Обычно размер и форма отверстия трафарета SMT-компонентов соответствуют площадке для пайки, а отверстие открывается в соотношении 1:1. В особых случаях для некоторых специальных компонентов SMT действуют особые правила в отношении размера и формы отверстия трафарета.

3) Качество и гладкость стенки отверстия: особенно для QFP и CSP, расстояние между которыми составляет менее 0,5 мм, производитель стальной сетки должен выполнять электрополировку во время производственного процесса.

5. Отверстия специальной стальной сетки SMT:

2.1 Компоненты CHIP: Компоненты CHIP выше 0603 используются для эффективного предотвращения образования шариков припоя.

2.2 Компоненты SOT89: Из-за больших подушечек и небольшого расстояния между подушечками компонентов могут возникнуть проблемы с качеством сварки, такие как оловянные шарики.

2.3 Компонент SOT252: поскольку SOT252 имеет большую контактную площадку, из него легко изготавливать оловянные шарики, а высокое натяжение при пайке оплавлением приводит к смещению.

2.4 ИК: А. Для стандартной конструкции площадки для микросхем с PITCH = 0,65 мм ширина отверстия составляет 90% ширины площадки, а длина остается неизменной. Б. В стандартной конструкции контактных площадок микросхемы с PITCH ≥ 0,05 мм склонны к перемычкам из-за небольшого PITCH. Направление длины отверстия стальной сетки остается неизменным, ширина отверстия составляет 0,5 PITCH, а ширина отверстия составляет 0,25 мм.

2.5 Другие ситуации: Когда площадка слишком велика, обычно одна сторона больше 4 мм, а другая сторона не менее 2,5 мм, чтобы предотвратить образование капель припоя и смещение, вызванное натяжением, рекомендуется, чтобы трафарет Отверстие разделено линиями сетки. Ширина сетки составляет 0,5 мм, а размер сетки - 2 мм, который можно разделить поровну в зависимости от размера прокладки.

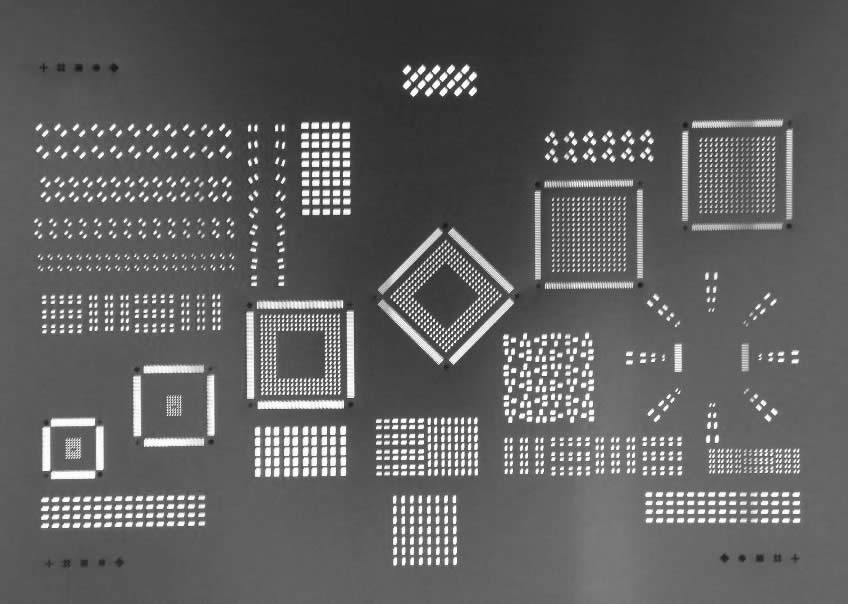

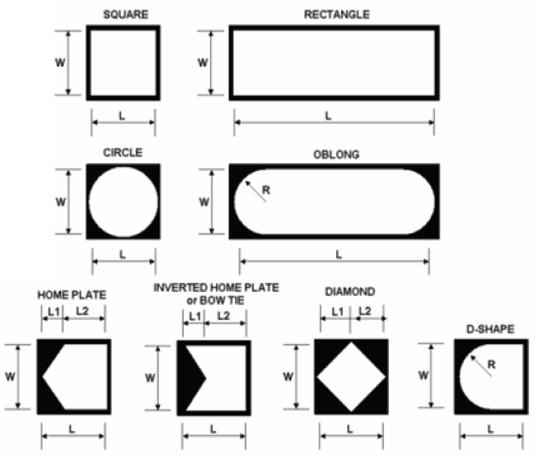

6. Требования к форме и размеру отверстия печатного экрана:

к простомуСборка печатной платыИспользование клеевой технологии.,Предпочитаю дозирование,Компоненты CHIP, MELF, SOT печатаются через экран.,IC максимально использует дозирование клея, чтобы избежать царапин на трафарете. здесь,Дается только ЧИП,MELF,Рекомендуемый размер отверстия для трафарета SOT,Форма открытия.

1) В диагональных углах трафарета необходимо открыть два диагональных позиционирующих отверстия. Чтобы открыть отверстия, выберите ТОЧКУ КОНТРОЛЬНОЙ МЕТКИ.

2). Все отверстия представляют собой длинные полоски. Метод проверки:

(1) Визуально проверьте, что отверстие расположено по центру, а сетка ровная.

(2) Проверьте правильность открытия трафарета через объект печатной платы.

(3) Используйте градуированный мощный видеомикроскоп для проверки длины и ширины отверстия трафарета, а также гладкости стенки отверстия и поверхности стального листа.

(4) Толщина стального листа проверяется путем определения толщины паяльной пасты после печати оловом, что является проверкой результата.

7. Выбор толщины стальной сетки SMT и конструкции сетки (апертура)

Контроль количества паяльной пасты в процессе SMT-печати является одним из важных ключевых факторов контроля качества процесса SMT. Количество паяльной пасты напрямую зависит от толщины шаблона трафарета, а также от формы и размера сетки (определённое влияние оказывает также скорость скребка и оказываемое им давление); рисунок паяльной пасты (по сути, они одинаковы), поэтому после выбора толщины шаблона размер отверстия можно соответствующим образом изменить, чтобы компенсировать различные требования разных компонентов к количеству паяльной пасты.

Выбор толщины шаблона должен определяться исходя из плотности сборки печатной платы, размера компонентов и расстояния между выводами (или шариками припоя). Вообще говоря, для компонентов с контактными площадками большего размера и расстоянием между ними требуется больше паяльной пасты, и соответствующий шаблон должен быть толще, и наоборот, компоненты с контактными площадками меньшего размера и расстоянием между ними (например, QFP и CSP с узким шагом) требуют меньше паяльной пасты и соответствующего размера; шаблон должен быть тоньше.

Согласно опыту, количество паяльной пасты на контактных площадках обычных SMT-компонентов должно составлять около 0,8 мг/мм2, а для компонентов с узким шагом — около 0,5 мг/мм2. Слишком большое количество может легко вызвать такие проблемы, как чрезмерный расход олова и образование перемычек припоя. Слишком малое количество может легко вызвать такие проблемы, как недостаточный расход олова и недостаточная прочность сварки. В следующей таблице представлены соответствующие решения по проектированию шаблонов сеток и стальных сеток для различных компонентов, которые можно использовать в качестве образца для проектирования:

Обычно используемые формы сетки включают квадрат, прямоугольник, овал и круг (как показано на рисунке ниже). Форма сетки определяется на основе формы площадок (PAD) в макете печатной платы и соответствующим образом настраивается в соответствии с расстоянием между площадками.

6. Как сделать стальную сетку SMT

Стальная сетка SMT является важной формой в процессе SMT.,По мере развития технологии электронной сборки в сторону высокоплотных соединений,Более высокие требования также были выдвинуты к процессу производства стальной сетки SMT.,На сегодняшний день самым популярным процессом производства стальной сетки SMT является метод лазерной резки.。

Существует четыре основных процесса производства стальной сетки SMT, а именно метод химического травления (стальная сетка химического травления), метод лазерной резки (стальная сетка лазерной резки), метод гальванопластики (стальная сетка гальванопластики) и стальная сетка смешанного процесса (ступенчатая стальная сетка). ). Метод гальванопластики является аддитивным процессом, а метод лазерной резки и метод химического травления — субтрактивным.

Сравнение методов производства стальной сетки SMT | ||||

|---|---|---|---|---|

метод | основной материал | преимущество | недостаток | Применимые объекты |

химическое травление | Оловянно-фосфорная бронза | Низкая цена, Оловянно-фосфорная бронза легко обрабатывается. | 1. Графика окна недостаточно хороша. 2. Стенка отверстия неровная. 3. Размер шаблона не должен быть слишком большим. | Устройства QFP размером более 0,65 мм |

Метод лазерной резки | Нержавеющая сталь, полимерно-полиэфирная плита | 1. Высокая точность размеров. 2. Хорошая форма окна. 3. Стенка отверстия гладкая и чистая. | 1. Цена относительно высокая. 2. Стенка отверстия иногда имеет заусенцы и требует химической полировки. | 0,5 ммQFP, BGA и другие устройства |

Электроформовка | никель | 1. Высокая точность размеров 2. Хорошая форма окна 3. Гладкая стенка отверстия | 1. Дороговато 2. Длительный производственный цикл | 0,3 ммQFP, BGA, мелкие компоненты ниже 0201 и т. д. |

1. Метод химического травления (химическое травление стальной сетки)

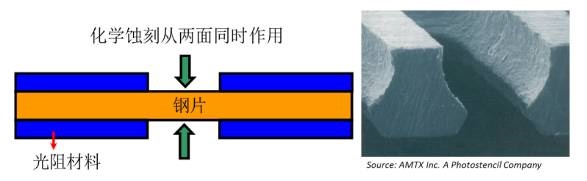

Химическое травление — это использование агрессивных химических растворов для устранения коррозии металла в необходимых отверстиях на листе нержавеющей стали и получения отверстий, соответствующих площадкам печатной платы, для соответствия стальной сетке, необходимой для обработки и производства чипов SMT.

Технологическая схема: резка стальных листов соответствующего размера → очистка → покрытие фоторезистом → УФ-облучение → проявление и сушка → химическое травление → удаление фоторезиста → очистка и сушка → проверка → натяжение сетки → упаковка

Особенности: Одноразовое формование, более быстрая цена;

недостаток: Легко формируется форма песочных часов (недостаточное травление) или размер отверстия становится больше (чрезмерное травление) (опыт);、Зелье、фильм)Большое влияние,Дополнительные этапы производства,Суммарная ошибка велика,Не подходит для штрафа Метод производства стальной сетки из смолы; производственный процесс загрязняет окружающую среду и не способствует охране окружающей среды, и его постепенно устраняют.

Поскольку химическое травление удаляет металлические части с обеих сторон стального листа одновременно (как показано слева внизу), стенка отверстия получается гладкая и вертикальная, но в центре толщины металл не может быть полностью удален. стальной лист имеет коническую форму, а его поперечное сечение имеет форму стока (справа на рисунке ниже), эта структура не способствует высвобождению паяльной пасты. Поэтому травленая стальная сетка обычно не рекомендуется для точной сборки компонентов. Обычно шаг штифтов компонента (Pitch) составляет менее 0,5 мм, или травленая стальная сетка не рекомендуется для компонентов с размерами ниже 0402. Конечно, при сборке некоторых крупных компонентов или компонентов с большими шагами травленая стальная сетка имеет большее экономическое преимущество, а также может удовлетворить требования к качеству продукции многих клиентов и заводов по обработке заплат SMT.

2. Метод лазерной резки (лазерная резка стальной сетки)

Метод лазерной резки на сегодняшний день является самым популярным процессом производства стальной сетки SMT. Более 95% стальной сетки в отрасли обработки заплаток SMT изготавливается методом лазерной резки.

При лазерной резке используются лазеры для резки там, где необходимы отверстия. Данные можно корректировать по мере необходимости для изменения размера. Улучшение управления процессом также повысит точность отверстий. Стенки отверстий шаблонов для лазерной резки вертикальны.

Технологическая схема: Производство пленки печатной платы→Получение координат→Файл данных→Обработка данных→Лазерная резка, сверление→Шлифование, электрополировка→Контроль→Растяжка сетки→Упаковка

Особенности: Высокая точность изготовления данных, незначительное влияние объективных факторов; трапециевидное отверстие облегчает распалубку, может использоваться для точной резки;

Недостаток: Разрезайте один за другим, скорость производства низкая.

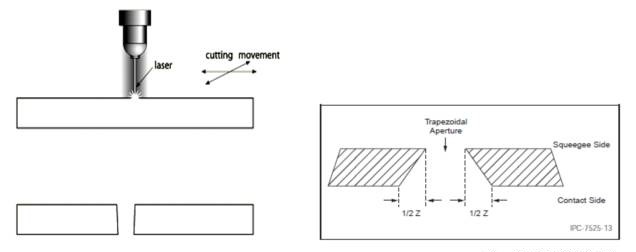

Принцип лазерной резки показан на левом рисунке ниже. Процесс резки точно контролируется станком и подходит для изготовления отверстий с очень малым расстоянием. Поскольку он подвергается прямой лазерной абляции, стенка его отверстия более прямая, чем при химическом травлении, и нет промежуточной конической формы, что способствует заполнению сетки паяльной пастой. А поскольку оно удаляется с одной стороны на другую, стенка отверстия будет иметь естественный наклон, превращая всю секцию отверстия в перевернутую трапециевидную структуру (как показано на правом рисунке ниже). Эта конусность примерно равна половине толщины отверстия. стальной лист.

Перевернутая трапециевидная структура способствует высвобождению паяльной пасты, а для площадок с небольшими отверстиями можно получить лучшую форму «кирпича» или «монеты». Эта функция подходит для сборки деталей с мелким шагом или микрокомпонентов. Поэтому обычно рекомендуется использовать лазерную стальную сетку для поверхностной сборки прецизионных компонентов.

3. Метод гальванопластики (электроформовка стальной сетки)

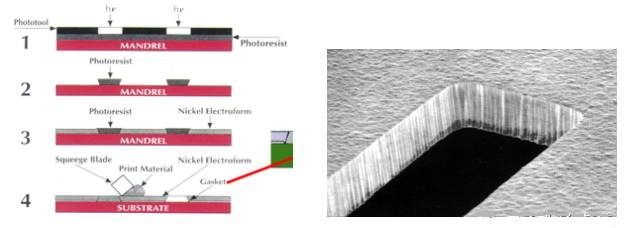

Сложнейшая технология изготовления стальной сетки,Процесс добавления гальванического покрытия используется для создания необходимой толщины никелевого листа вокруг ранее изготовленной оправки.,Точные размеры,Для компенсации размера отверстия и поверхности стенки отверстия не требуется никакой последующей обработки.

Технологическая схема: Нанесите фоточувствительную пленку на подложку → Изготовьте оправку → Нанесите никель гальванопокрытием для получения стальных листов вокруг оправки → Снимите и очистите → Осмотр → Растяните сетку → Упаковка

Особенности: Стенка отверстия гладкая, особенно подходит для метода производства стальной сетки с ультратонким шагом.

недостаток: процесс трудно контролировать,Производственный процесс загрязняет окружающую среду.,Это не способствует защите окружающей среды; производственный цикл длинный, а цена слишком высокая.

Стальная сетка, полученная электроформованием, имеет гладкие стенки, перевернутую трапециевидную структуру, лучшее отделение паяльной пасты и хорошие характеристики печати для микро BGA, QFP со сверхмелким шагом и компонентов небольших микросхем, таких как 0201, 01005. Более того, из-за особенностей самого процесса гальванопластики на краю отверстия образуется кольцевой выступ, немного превышающий толщину стального листа. При нанесении паяльной пасты он действует как «уплотнительное кольцо». , это уплотнительное кольцо полезно для соединения между стальной сеткой и площадкой или паяльная маска плотно прилегает, чтобы предотвратить вытекание паяльной пасты за пределы площадки. Конечно, стоимость стальной сетки в этом процессе также самая высокая.

4. Стальная сетка смешанного процесса (лестничная стальная сетка)

Гибридный процесс на самом деле представляет собой то, что широко известно как технология производства лестничной стальной сетки.,Лестничная стальная сетка должна выдерживать более двух толщин на одной стальной сетке.,Она отличается от стальной сетки, которую мы обычно используем, только одной толщины. Целью его производства является главным образом удовлетворение различных требований к количеству олова различных компонентов на плате. Процесс производства стальной сетки лестницы представляет собой комбинацию одного или двух из трех предыдущих процессов обработки стальной сетки для совместного производства стальной сетки.,Вообще говоря,Многие заводы по обработке заплаток SMT сначала используют метод химического травления, чтобы получить стальной лист необходимой нам толщины.,Затем для завершения обработки отверстия используется лазерная резка.

Существует два типа ступенчатой стальной сетки: «Повышение» и «Понижение». Производственные процессы этих двух типов в основном одинаковы, и то, будет ли это «Вверх» или «Вниз», зависит от того, нужно ли изменить часть, чтобы увеличить ее или уменьшить. уменьшить толщину. Если для удовлетворения требований сборки локальных компонентов с малым шагом на большой плате (например, CSP на большой плате) большинству компонентов на плате требуется больше олова, тогда как для компонентов CSP или QFP с малым шагом требуется меньше олова. необходимо для предотвращения коротких замыканий. Количество олова, или, если этого необходимо избежать, вы можете использовать стальную сетку Step-down для утончения стальных листов с небольшими интервалами между компонентами, чтобы толщина стальных листов здесь была меньше, чем толщина. толщина других позиций. Таким же образом, для небольшого количества компонентов с большими выводами на некоторых прецизионных платах из-за небольшой общей толщины стального листа количество паяльной пасты, нанесенной на площадку, может быть недостаточным, или для оплавления через отверстие Иногда необходимо заполнить сквозное отверстие большим количеством паяльной пасты, необходимое для заполнения отверстий припоем, что требует увеличения толщины стального листа на больших контактных площадках или сквозных отверстиях трафарета. увеличить количество наносимой паяльной пасты. Для этого необходимо использовать трафареты Step-up. В реальном производстве нам необходимо определить, какой тип стальной сетки выбрать, исходя из типа и распределения компонентов на плате.

7. Как проверить качество шаблона стальной сетки SMT?

(1) Проверьте, соответствует ли размер рамки экрана требованиям и качеству растянутого экрана. Чем плотнее растянутый экран, тем лучше качество печати;

(2) Проверьте качество внешнего вида сетки-шаблона, чтобы убедиться в наличии каких-либо очевидных дефектов, таких как форма сетки и наличие каких-либо отклонений в соседнем промежутке между штырями с высокой плотностью или узким шагом;

(3) Используйте увеличительное стекло или микроскоп, чтобы проверить, направлен ли раструб отверстия площадки вниз, гладкая ли внутренняя стенка вокруг отверстия и нет ли заусенцев, и сосредоточьтесь на проверке качества обработки микросхемы с узким шагом. отверстия для штифтов;

(4) Поместите печатную плату изделия на нижнюю поверхность шаблона, совместите неплотные отверстия шаблона с рисунком площадки печатной платы и проверьте, полностью ли выровнен шаблон и нет ли много отверстий (ненужных отверстий). и несколько отверстий (отсутствует отверстие).

Углубленный анализ переполнения памяти CUDA: OutOfMemoryError: CUDA не хватает памяти. Попыталась выделить 3,21 Ги Б (GPU 0; всего 8,00 Ги Б).

[Решено] ошибка установки conda. Среда решения: не удалось выполнить первоначальное зависание. Повторная попытка с помощью файла (графическое руководство).

Прочитайте нейросетевую модель Трансформера в одной статье

.ART Теплые зимние предложения уже открыты

Сравнительная таблица описания кодов ошибок Amap

Уведомление о последних правилах Points Mall в декабре 2022 года.

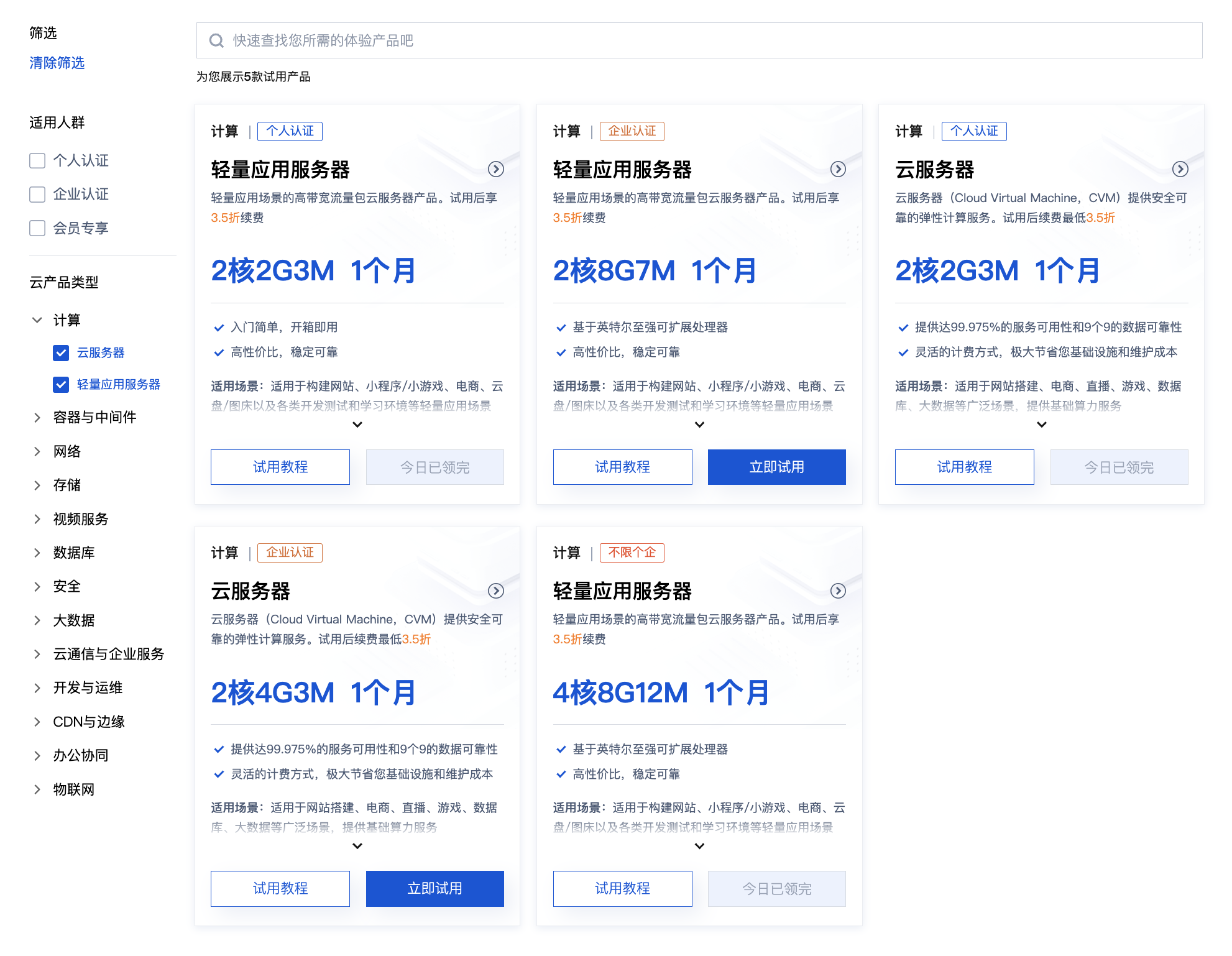

Даже новички могут быстро приступить к работе с легким сервером приложений.

Взгляд на RSAC 2024|Защита конфиденциальности в эпоху больших моделей

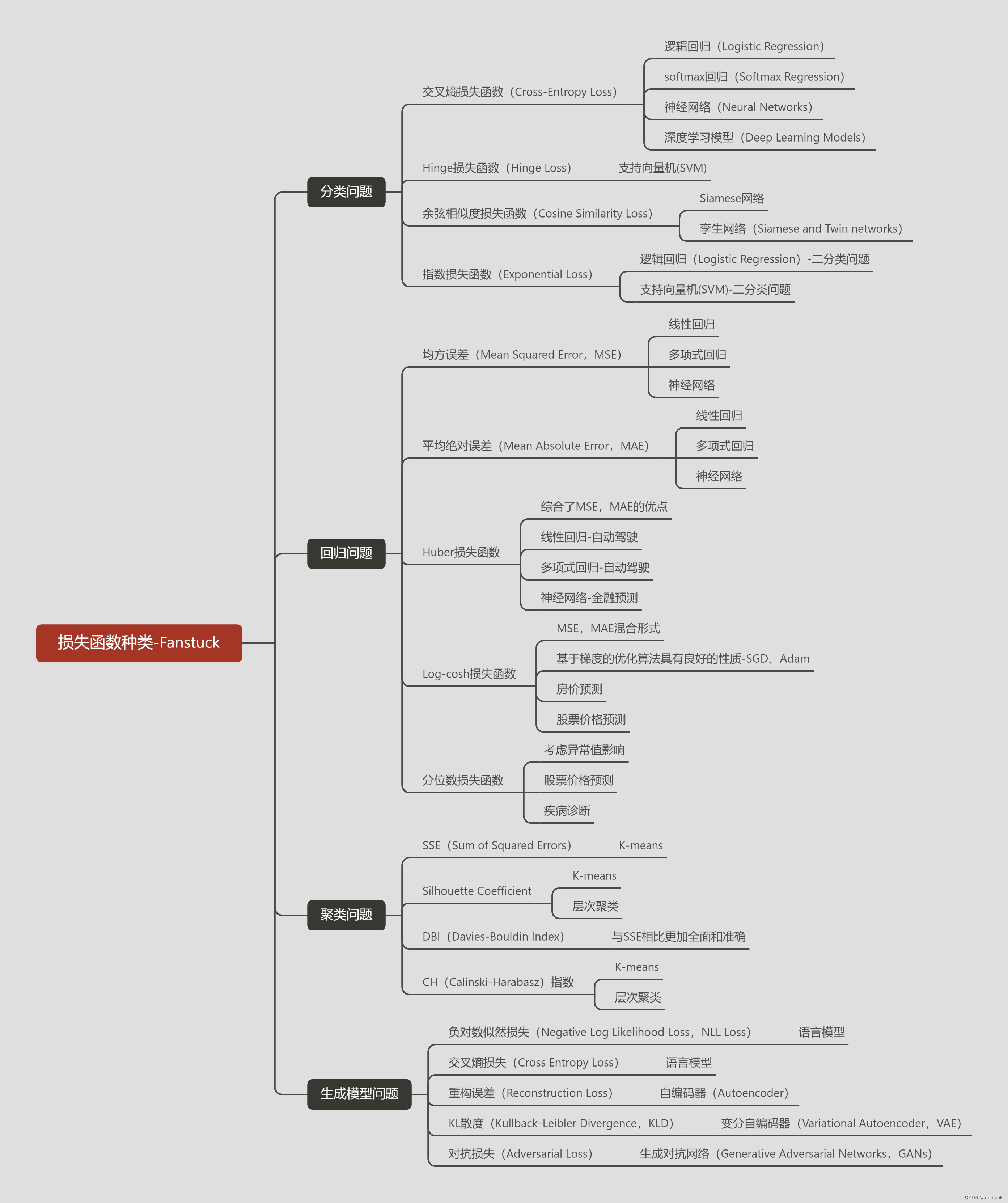

Вы используете ИИ каждый день и до сих пор не знаете, как ИИ дает обратную связь? Одна статья для понимания реализации в коде Python общих функций потерь генеративных моделей + анализ принципов расчета.

Используйте (внутренний) почтовый ящик для образовательных учреждений, чтобы использовать Microsoft Family Bucket (1T дискового пространства на одном диске и версию Office 365 для образовательных учреждений)

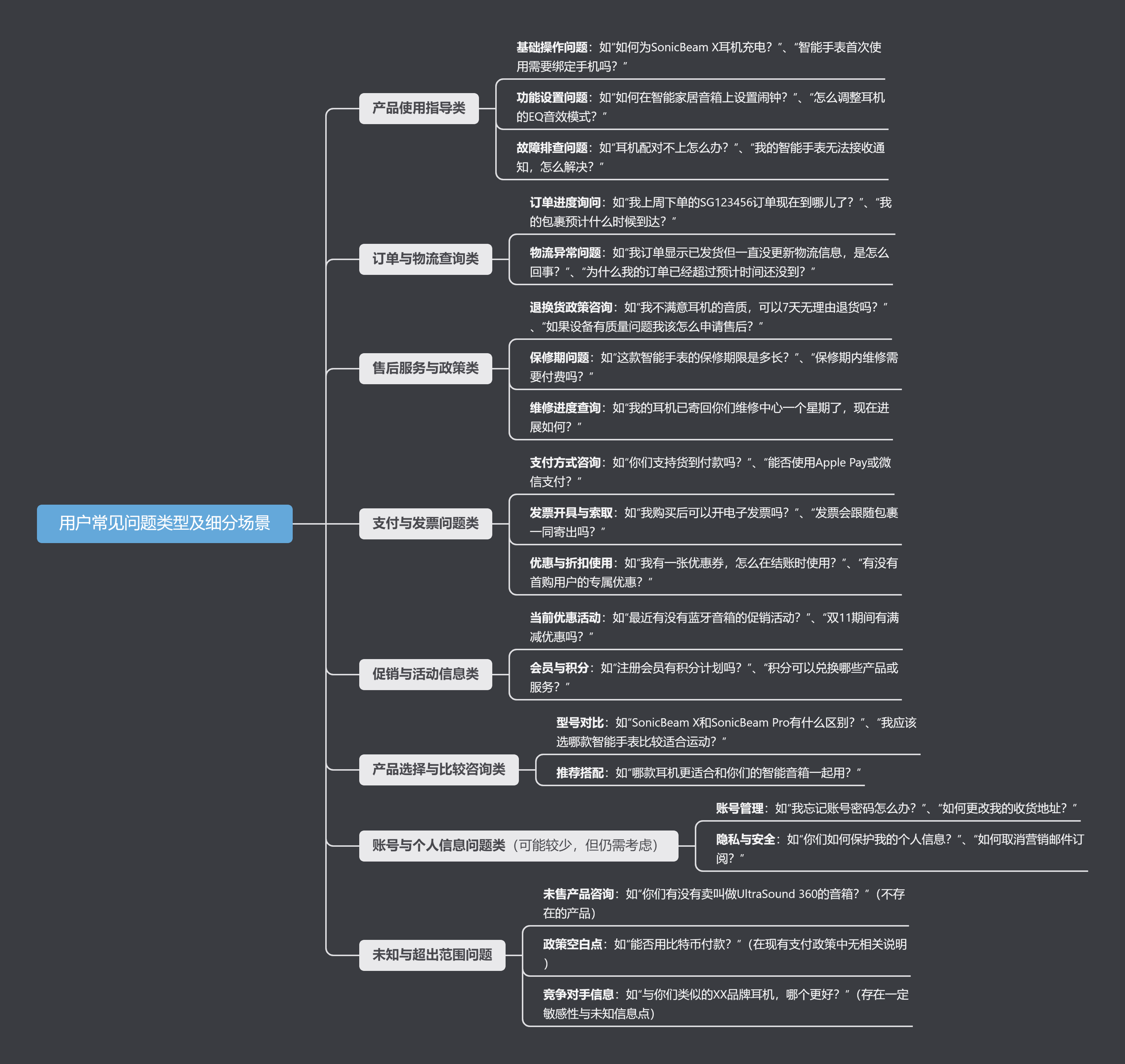

Руководство по началу работы с оперативным проектом (7) Практическое сочетание оперативного письма — оперативного письма на основе интеллектуальной системы вопросов и ответов службы поддержки клиентов

[docker] Версия сервера «Чтение 3» — создайте свою собственную программу чтения веб-текста

Обзор Cloud-init и этапы создания в рамках PVE

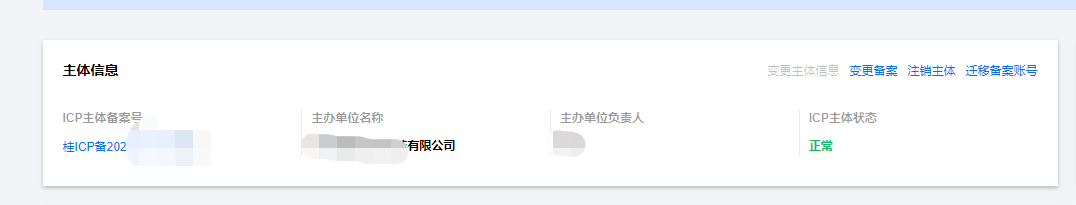

Корпоративные пользователи используют пакет регистрационных ресурсов для регистрации ICP для веб-сайта и активации оплаты WeChat H5 (с кодом платежного узла версии API V3)

Подробное объяснение таких показателей производительности с высоким уровнем параллелизма, как QPS, TPS, RT и пропускная способность.

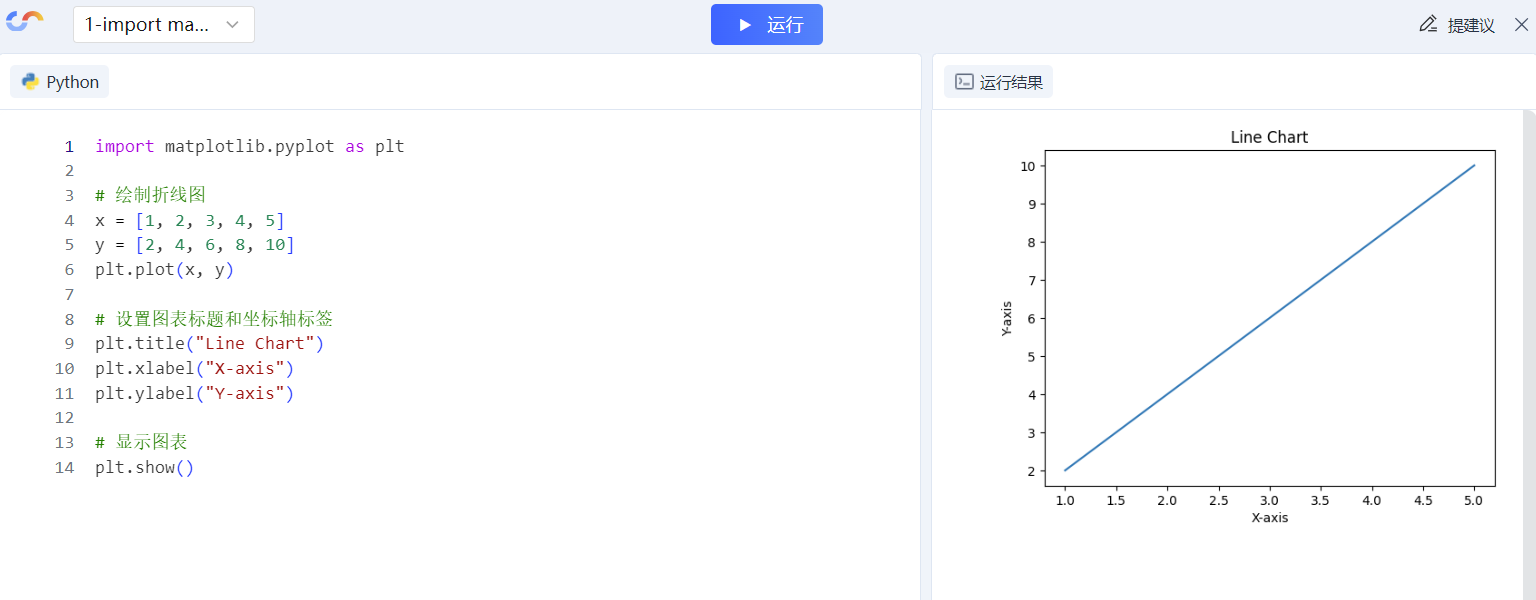

Удачи в конкурсе Python Essay Challenge, станьте первым, кто испытает новую функцию сообщества [Запускать блоки кода онлайн] и выиграйте множество изысканных подарков!

[Техническая посадка травы] Кровавая рвота и отделка позволяют вам необычным образом ощипывать гусиные перья! Не распространяйте информацию! ! !

[Официальное ограниченное по времени мероприятие] Сейчас ноябрь, напишите и получите приз

Прочтите это в одной статье: Учебник для няни по созданию сервера Huanshou Parlu на базе CVM-сервера.

Cloud Native | Что такое CRD (настраиваемые определения ресурсов) в K8s?

Как использовать Cloudflare CDN для настройки узла (CF самостоятельно выбирает IP) Гонконг, Китай/Азия узел/сводка и рекомендации внутреннего высокоскоростного IP-сегмента

Дополнительные правила вознаграждения амбассадоров акции в марте 2023 г.

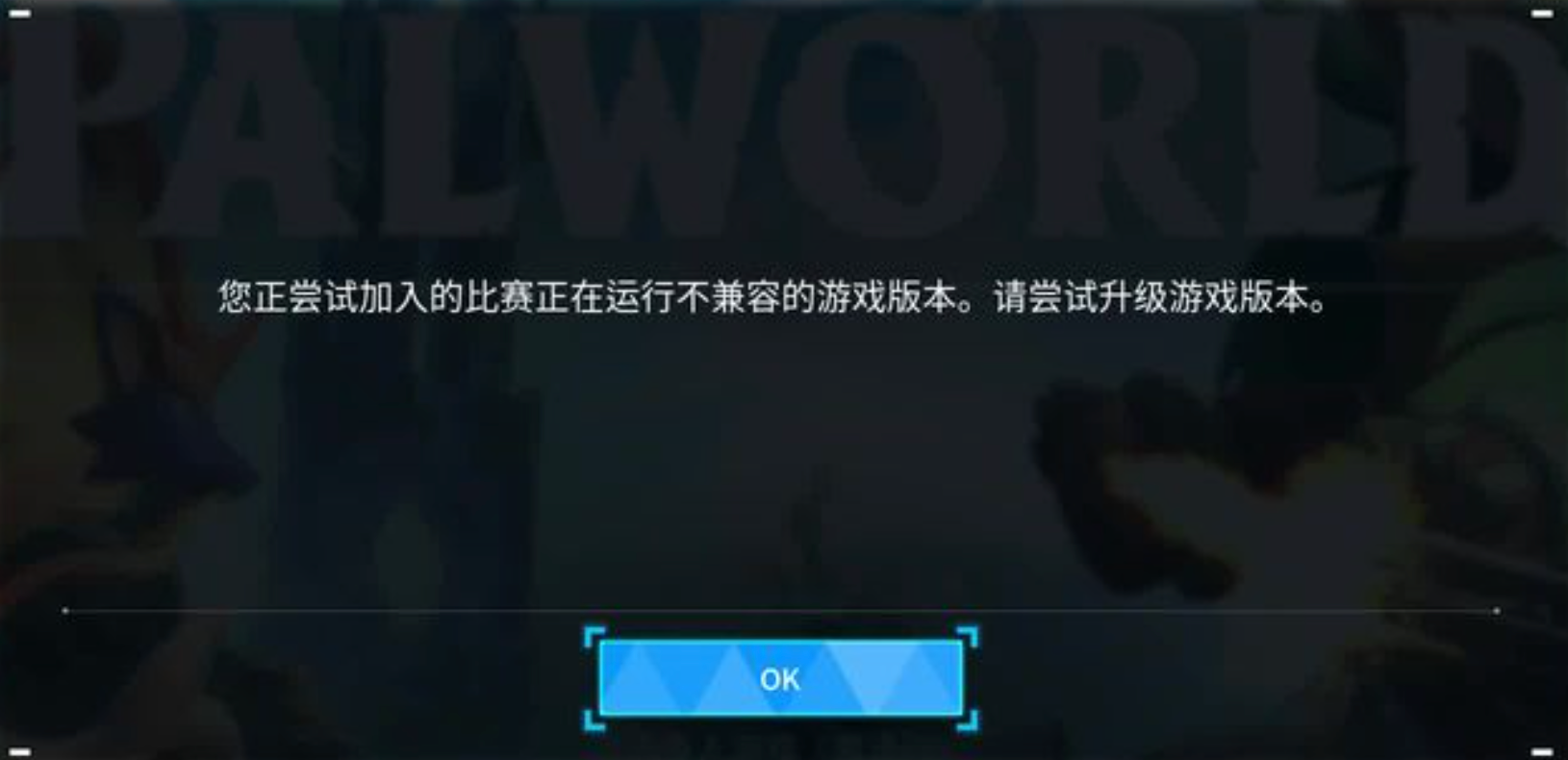

Можно ли открыть частный сервер Phantom Beast Palu одним щелчком мыши? Супер простой урок для начинающих! (Прилагается метод обновления сервера)

[Играйте с Phantom Beast Palu] Обновите игровой сервер Phantom Beast Pallu одним щелчком мыши

Maotouhu делится: последний доступный внутри страны адрес склада исходного образа Docker 2024 года (обновлено 1 декабря)

Кодирование Base64 в MultipartFile

5 точек расширения SpringBoot, супер практично!

Глубокое понимание сопоставления индексов Elasticsearch.